十字萬向節在懸鏈上移動時溫度下降到 300~400℃,在此溫度下自動裝入機組的正火爐,在爐內加熱到 950℃,且在此溫度下保溫至均勻。加熱和保溫共 2h。保溫完畢后正火爐的拉出機將鉤轉送到冷卻室。冷卻后,再轉送到回火爐。加熱至 660℃,并在此溫度下回火 3~3。5h。而后回火爐的拉出機拉出曲軸,再掛到懸鏈上,位置時轉送到拋丸室懸鏈上送去拋丸。所謂利用模鍛件部分余熱處理,是待環形鍛件冷卻到 Ar1 轉變點以下的溫度(500℃左右),奧氏體已發生轉變。江西十字萬向節隨將環形鍛件入爐加熱到 AC3以上溫度進行正火(或正火加高溫回火)、調質和等溫退火的熱處理方法。

精密模鍛是提高鍛件精度和表面質量的一種先進工藝。它能夠鍛造形狀復雜、尺寸精度高的零件,如錐齒輪、葉片等。其主要工藝特點是:需要準確計算原始坯料的尺寸,嚴格按坯料質量下料。否則會增大鍛件尺寸公差,降低精度。需要仔細清理坯料表面,除凈坯料表面的氧化皮、脫碳層及其它缺陷等。十字萬向節為了提高鍛件的尺寸精度和降低表面粗糙度,應采用無氧化和少氧化加熱,盡量減少坯料表面形成的氧化皮。為了盡可能限度地減少氧化,提高鍛件的質量,精鍛的加熱溫度較低,對于碳素鋼,鍛造溫度在900~950℃之間,稱為溫模鍛。供應十字萬向節精密模鍛的鍛件精度在很大程度上取決于鍛模的加工精度。因此,精鍛模膛的精度必須很高。一般要比鍛件精度高兩級。精鍛模一定要有導柱導套結構,保證合模準確。為排除模膛中的氣體,減少金屬流動阻力,使金屬更好地充滿模膛,在凹模上應開有排氣小孔。模鍛時要很好地進行潤滑和冷卻鍛模。

精密模鍛是在普通模具基礎上發展起來的一種少、無切削加工新工藝。它是將零件上一些過去需要切削加工才能達到精度要求的部分直接鍛出或僅需留少量磨景。江西十字萬向節因此,采用精密模鍛工藝需對模鍛的有關環節提出更嚴格的技術要求,例如:對毛坯的下料質量及表面質量的控制;預制坯的合理設計;毛坯的少、無氧化加熱;加熱規范及冷卻規范的控制;模具制造和使用精度的控制;合適的潤滑及冷卻條件的選取等。十字萬向節精密模鍛具有節約金屬和減少切削加工工時的優點,但是,由于強化了模鍛的有關環節而會使部分成本提高。所以,對具體產品是否選精密模鍛工藝生產應根據生產成品零件的綜合經濟指標以及零件結構和性能的特殊要求進行綜合考慮。

熱模鍛壓力機采用整體床身或有預應力的框架式機身,通過曲柄連桿機構使滑塊往復運動進行模鍛。供應十字萬向節熱模鍛壓力機滑塊運動準確,模具有導向裝置(鍛模的上模固定在滑塊上),分為預成形、預鍛、終鍛等工步, 每個工步金屬變形均為一次行程完成,變形較均勻且生產效率高;有頂出機構,鍛件的模鍛斜度可較小,且可直立鐓鍛“頭桿形”鍛件;鍛造力是壓力而非沖擊力,有利于提高金屬塑性。江西十字萬向節它具有剛性好、鍛件精度高、能安排多模膛模鍛和一模多件、滑塊行程一定、速度低、操作簡單并容易實現自動化生產等特點。但由于熱模鍛壓力機的滑塊行程和速度固定,故不適于拔長和滾壓工步,且設備和模具復雜、造價高,僅適用于大批、大量生產。

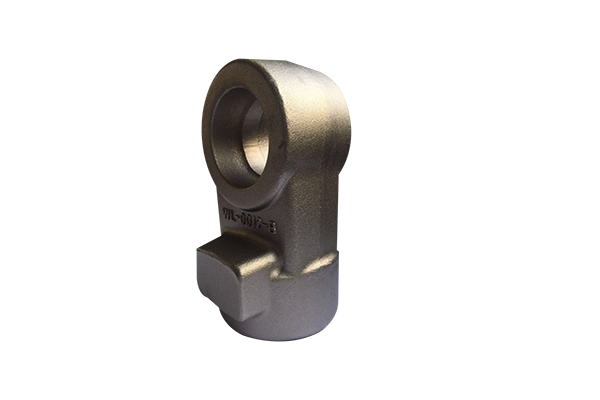

十字萬向節是機器中經常遇到的典型部件之一。它在機械中主要用于支承齒輪、帶輪、凸輪以及連桿等傳動件,以傳遞扭矩。按結構形式不同,軸可以分為階梯軸、錐度心軸、光軸、空心軸、曲軸、凸輪軸、偏心軸、很多絲杠等。江西十字萬向節它主要用來支承傳動部件,傳遞扭矩和承受載荷。軸類部件是旋轉體部件,其長度大于直徑,一般由同心軸的外圓柱面、圓錐面、內孔和螺紋及相應的端面所組成。根據結構形狀的不同,軸類部件可分為光軸、階梯軸、空心軸和曲軸等。供應十字萬向節手工鍛造是用手鍛工具依靠人力打擊,在鐵砧上進行的,勞動強度大。