單沖:單次完結沖孔,包含直線散布、圓弧散布、圓周散布、柵格孔的沖壓。推薦配套油缸缸底鍛造同方向的接連沖裁:運用長方形模具部分堆疊加工的方法,能夠進行加工長型孔、切邊等。東北配套油缸缸底鍛造多方向的接連沖裁:運用小模具加工大孔的加工方法。蠶食:運用小圓模以較小的步距進行接連沖制弧形的加工方法。單次成形:按模具形狀一次淺拉伸成型的加工方法。接連成形:成型比模具尺度大的成型加工方法,如大尺度百葉窗、滾筋、滾臺階等加工方法。陣列成形:在大板上加工多件相同或不同的工件加工方法。

激光清洗技術是指利用高能激光束照射工件表面,使表面的污物、銹斑或涂層發生瞬間蒸發或剝離,高速有效地清除清潔對象表面附著物或表面涂層,從而達到潔凈的工藝過程。推薦配套油缸缸底鍛造它是基于激光與物質相互作用效應的一項新技術,清洗效率高,不使用任何化學溶劑,也不產生污染物,從而達到環保高效的要求。東北配套油缸缸底鍛造激光清洗過程中,通過設置激光清洗參數控制金屬表面的能量密度。激光能量密度低、易控制,不會對金屬基體材料造成損傷。同時通過設置激光清洗參數對1~20μm厚的金屬氧化皮進行清洗,基本不會造成基體損傷。

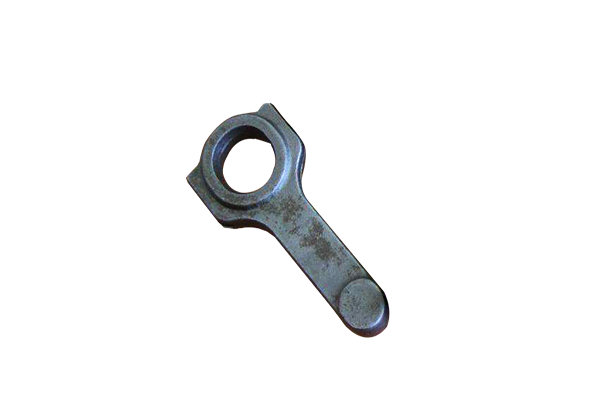

與鑄件比較,鍛件殼體具有相對均勻的結構,較好的密度,較好的強度完整性,較好的尺寸特性,和較小的尺寸誤差。配套油缸缸底鍛造定向構造在整個強度和應力方面都比鑄件具有更高的性能。推薦配套油缸缸底鍛造高強度:熱鍛造促進在結晶和晶粒細化,使得材料能夠達到盡可能大的強度和一致性,并且件與件之間的變異較小。顆粒流精密地沿著殼體輪廓流動,這些連續的流線有利于減少疲勞或常見故障的發生率。結構完整性:鍛造消除了內部缺陷,產生了連貫一致的金相組織,保證了優異的性能。在應力和晶體內腐蝕問題嚴重的地方,鍛件都能夠保證較長的使用壽命和無故障服務。可靠性:能夠滿足設計結構要求的鍛件性一直是鍛件重要的優點之一,在某種程度上位于上述特性之首;在尺寸和金相方面的一致性;閉模鍛造的尺寸一致性造成關鍵壁厚的完全控制,避免了鑄造工藝中鐵心移位造成的缺陷;通過優質無分離鋼錠和1千至3千噸壓力機的沖擊力保證了沒有內部缺陷的、一致的金相結構。

氧化:金屬坯料在加熱時與爐中氧化性氣體反應生成氧化物的現象稱為氧化。氧化皮的產生,不僅能造成金屬的燒損,也能降低鍛件表面質量和尺寸精度。推薦配套油缸缸底鍛造當氧化皮壓入鍛件內深度超過機械加工余量時,能導致鍛件報廢。脫碳:加熱時金屬坯料表層的碳與氧等介質發生化學反應造成表層碳元素降低的現象稱為脫碳。脫碳會使表層硬度下降,耐磨性降低。配套油缸缸底鍛造如脫碳層厚度小于機械加工余量,不會對鍛件造成危害;反之則影響鍛件質量。采用快速加熱、在坯料表層涂保護涂料、在中性介質或還原性介性中加熱都能減緩脫碳。過熱:金屬坯料由加熱溫度過高或高溫下保溫時間太長引起晶粒粗大的現象稱為過熱。過熱會使坯料塑性下降,鍛件的力學性能降低。為此,要嚴格控制加熱溫度,盡可能縮短高溫階段的保溫時間來預防過熱的產生。

配套油缸缸底鍛造在懸鏈上移動時溫度下降到 300~400℃,在此溫度下自動裝入機組的正火爐,在爐內加熱到 950℃,且在此溫度下保溫至均勻。加熱和保溫共 2h。保溫完畢后正火爐的拉出機將鉤轉送到冷卻室。冷卻后,再轉送到回火爐。加熱至 660℃,并在此溫度下回火 3~3。5h。而后回火爐的拉出機拉出曲軸,再掛到懸鏈上,位置時轉送到拋丸室懸鏈上送去拋丸。所謂利用模鍛件部分余熱處理,是待環形鍛件冷卻到 Ar1 轉變點以下的溫度(500℃左右),奧氏體已發生轉變。東北配套油缸缸底鍛造隨將環形鍛件入爐加熱到 AC3以上溫度進行正火(或正火加高溫回火)、調質和等溫退火的熱處理方法。

傳統的模鍛件聲檢測采用手工操作、記錄、標示,配套油缸缸底鍛造該方法的缺點是存在檢測盲區、局部因檢測不能顯示底波,易造成缺陷漏檢、不能實現鍛件聲波檢測,同時檢測工作量大、檢測結果不直觀、存在人為因素干擾、誤差較大等。為了克服這些缺點,本文設計基于MX組件的三菱PLC的模鍛件聲波自動化探傷系統。推薦配套油缸缸底鍛造通過工業以太網將工業控制計算機和各個PLC連接起來,用戶不需了解復雜通信協議,需調用控件中提供的函數就可以實現互相通信。東北配套油缸缸底鍛造錘打鍛件之所以性能較高,主要是錘打過程中,基體里面缺陷組織和大組織會大部(或部分)被打碎重組,因而使整體材料成分均勻,組織和晶粒細致,強韌指標同時得到升。