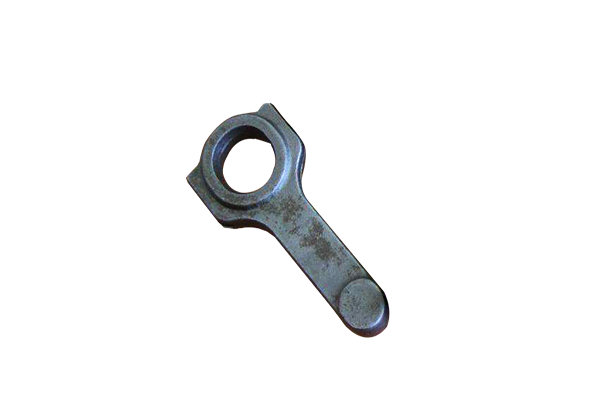

鍛件因鍛造生產方法的不同分為自由鍛件和模鍛件。萬向軸又因模鍛時所用設備不同分為錘上模鍛件、曲 柄壓力機模鍛件和液壓機模鍛件等,以錘上模鍛件比 較典型。推薦萬向軸錘上鍛件的模鍛工藝方案的制定取決于鍛 或短,或不帶桿部。除可采用拔長、滾擠制坯外,還要 進行彎曲制坯。若鍛件桿部較長,還應采用帶有劈開坪 臺的預鍛工步。 餅狀鍛件鍛件在分模面上的投影為圓形、長寬 尺寸相差不大的方形或近似方形。模鍛時,坯料軸線方 向和打擊方向相同,金屬沿高度、寬度方向同時流動。 張家界萬向軸屬于此類鍛件分為兩組(見表)。 鍛件分類表 幣 第1組:簡單形狀鍛件。

卡環式具有結構簡單、工作可靠、零件少和質量小的優點,可分為外卡式和內卡式兩種。萬向軸塑料環定位結構是在軸承碗外圓和萬向節叉的軸承孔中部開一環形槽。當滾針軸承動配合裝入萬向節叉到正確位置時,將塑料經萬向節叉上的小孔壓注到環槽中,待萬向節叉上另一與環槽垂直的小孔有塑料溢出時,表明塑料已充滿環槽。這種結構軸向定位可靠,十字軸軸向竄動小,但拆裝不方便。推薦萬向軸為了防止十字軸軸向竄動和發熱,保證在任何工況下十字軸的端隙始終為零,有的結構在十字軸軸端與軸承碗之間加裝端面止推滾針或滾柱軸承。萬向節在工作中承受著較大的轉矩和交變載荷,其主要損壞形式是十字軸軸頸和滾針軸承的磨損、十字軸軸頸和滾針軸承碗工作面的壓痕與剝落。通常認為當磨損或壓痕超過0.25mm時,十字軸萬向節就必須報廢并更換。為了提高其使用壽命,常用包括組合式潤滑密封要求。裝置在內的多種設計方案,以用來潤滑和保護十字軸軸頸與滾針軸承。

在拆裝、搬運、庫存時,須避免碰撞和堆壓;不應使用車輛慣性啟動發動機,避免沖擊;避免猛抬離合器踏板,換檔應平順;盡量做到車輛制動時,變速器處于空檔或使離合器處于分離狀態,防止傳動過載。萬向軸經常檢查中間支撐軸承、十字軸軸承、滑動花鍵的密封狀況,及時更換失效的油封。經常注入潤滑脂,為了使萬向節各個軸承均能得到充分潤滑,必須使潤滑油從個軸承的油封處擠出為止。推薦萬向軸潤滑中間支撐軸承,應從前軸承蓋的通氣孔擠出為止。經常檢查緊固傳動軸及支承各部件的連接螺栓;經常檢查中間支撐軸承的徑、軸向間隙、十字軸軸向間隙、十字軸與軸承、軸承與萬向節叉孔的配合間隙、滑動花鍵副的周向間隙。檢傳動軸是否彎曲、凹癟、平衡片是否脫落;檢查發動機、后橋(驅動橋)及中間支撐橫梁的定位是否符合標準。

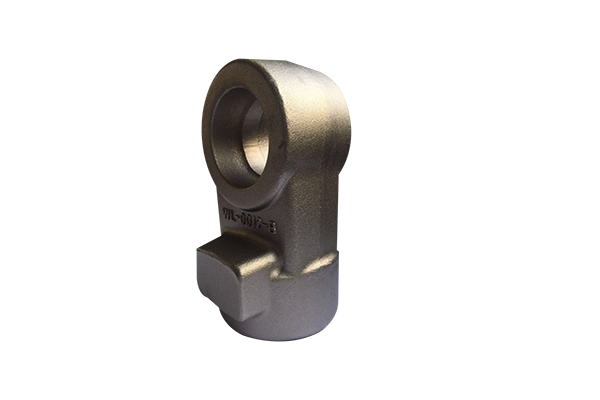

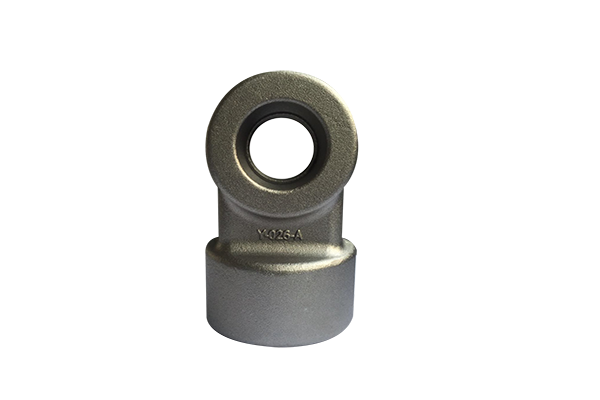

在眾多的輸送機配件產品中,吊耳是提升運輸作業里不可缺少的部件,它是主要的吊點結構,因此要求有很好的承重能力和穩定性,它能夠被值得依賴,是因為它的吊耳質量好,不易變形,耐腐蝕性強。萬向軸而它的安裝順序為:根據吊運的物體來選擇吊耳中間連接和端部連接。吊耳和連接件應在同一個連接受力中心上。吊耳不允許扭曲、交錯安裝。推薦萬向軸吊耳、連接件互相匹配。吊耳受空載和載荷的情況下,不應受到撞擊和捶擊,更不允許隨即拆卸。吊運時充分考慮環境的安全性,不安全的環境不吊運,吊運時人必須與現場保持一定距離。嚴格遵守吊裝吊運的安全規則。

萬向聯軸器在生產過程中起著非常重要的作用因而被廣泛應用,十字軸式萬向聯軸器是萬向聯軸器的一個種類。十字軸萬向聯軸器的特點一:結構緊湊合理,十字軸式萬向軸的結構設計是非常嚴謹和緊湊的,因此十字軸萬向聯軸器的運載能力就非常強了,而且安全可靠。萬向軸特點二:十字軸式萬向軸的承載能力大。它可以傳遞的扭矩比較大,因此十字軸萬向聯軸器在對于回轉直徑受限制的機械設備,其配套范圍的優點則更加突出。特點三:十字軸萬向聯軸器的節能特點明顯,因為萬向聯軸器的傳統效率高,一般可以到百分之九十八,這樣就在工作中提高了工作效率,從而達到了節能的效果。推薦萬向軸特點四:十字軸萬向聯軸器的噪音低,運行平穩。在生產過程中,機械設備的噪音也是一種低效率的表現,也對機械設備本身的使用沒有好處,而十字軸萬向聯軸器的噪音很低,而且其運行工作比較平穩,可以讓工作更加效率的完成。

零件上某些不便模鍛成形的部位(如小孔和某些凹槽等),可以加上敷料,簡化鍛件形狀。萬向軸精鍛件的尺寸精度或表面質量達不到產品零件圖的要求處,需要進行機械加工,此時可根據加工方法預留加工。關于精密模鍛件的尺寸精度,目前,溫鍛件可達4級,熱鍛件可達5級左右。推薦萬向軸精密模鍛件的表面粗糙度與下列因素有關:坯料的氧化程度(加熱時的氧化程度和加熱后的氧化皮清除情況).模膛的表面粗糙度.鍛模的使用情況(潤滑,冷卻和清潔等)和鍛件的冷卻條件等,精密模鍛件表面粗糙度,通常為R.12.5~ 1.6。不直度和不平度公差,通常由設計者與制造者協商制定普通模鍛時,不直度公差按鍛件的大尺寸計算,每亳米取+ 0. 003mm,不平度每毫米+ 0. 006mm。不直度和不平度公差總是正偏差值、精密模緞時,一般仍可采用上述公差,如果要求嚴格的公差,應采取相應的技術措施。